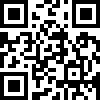

我国是农业大国,每年各类粮食作物产生的可收集的废弃秸秆达7.37亿吨。传统的秸秆处理方式如还田、发电、压板等,始终难以突破经济效益低、工业污染重、能耗高的瓶颈。近日,由国台投资的生物制造企业中农秸美发布了自主开发“三组分分离”技术。将水稻、小麦、玉米等9种秸秆废物完全分解,100%转化为纸浆纤维、莱赛尔纤维和可溶解黄腐酸等高价值工业产品,生产能耗降低70%、水耗减少80%。

今年3月,这项技术经中国轻工业联合会组织专家鉴定,被认为“整体技术处于国际领先水平”,并被誉为“生物质精炼的中国方案”。鉴定会上,中国工程院院士、江南大学原校长陈坚评价道:“将合成生物技术深度融入农业领域,既破解了卡脖子’的原料依赖问题,又培育出新质生产力,对乡村振兴和产业升级具有双重价值。”

秸秆基生物制造 中国全球领先当前,中国生物制造企业对玉米等淀粉原料需求十分旺盛,甚至提价争夺优质粮源,出现工业企业与饲料企业争粮、“人畜争粮”的现象。秸秆是中国粮食作物的最大副产品,且分布集中,供应具有稳定性,兼具 “丰富+易得”特质的他被视为生物制造的最佳原料之一。

当前生物质利用的主要路线及产品的红绿灯分析

然而秸秆等非粮生物质成分极其复杂,发酵或酶处理都需要增加极其高昂的分离处理成本。无论来自什么作物的秸秆,其结构都由纤维素(多糖,占秸秆 40-50%)、半纤维素(多糖)和木质素(苯基类丙烷等聚合物)组成。这一从秸秆到葡萄糖的过程中仍存在诸多困难,以乙醇为例:过去20年,帝斯曼、杜邦、诺维信等化工龙头都曾大力发展纤维素制燃料乙醇技术,有超过100个中试和示范项目,但目前绝大多数项目已停产,难以实现盈利性。

哪些企业已率先布局?产业方面,中国有多家从不同技术角度出发,专注于秸秆基生物制造的企业。圣泉集团:专利技术“圣泉法”实现秸秆中纤维素、木质素、半纤维素三组分高效分离,其呋喃树脂和酚醛树脂产销规模位居全球前列还有生产木糖醇和L-阿拉伯糖等产品。

丰原生物:拥有秸秆等农林废弃物的纤维素制糖联产植物源黄腐酸技术,目前已建成4万吨/年秸示范线,秸秆糖的生产成本不超过1000元/吨聚维元创:致力于以秸秆为原料,转化为丁二酸、法尼烯、丁二胺等大宗产品及高经济价值产品;目前已投入运营5万吨级秸秆基生物制造基地,并已完成6000余吨生物基产品的实际交付。睿嘉康生物:实现了纤维素乙醇的千吨级中试验证及D-乳酸高产菌株的构建及百吨级中试测试,与粮食乙醇相比,每吨产品可减少80%碳排放。中科康源:开发了一套秸秆可消化糖、单细胞蛋白生产工艺以及10万吨级成套生产设备,产品蛋白含量达到12%以上,在饲料中可直接替代玉米及豆粕原料。

而在科研领域,浙江大学王端超团队已经成功研发出生物质室温石墨化技术,5℃的常温环境下仅需4小时就能把秸秆、茅草等生物质转化为高质量石墨烯。